Мост через Зейское водохранилище на восточном участке БАМа |

||

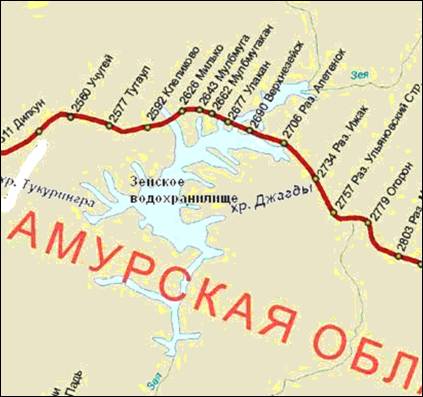

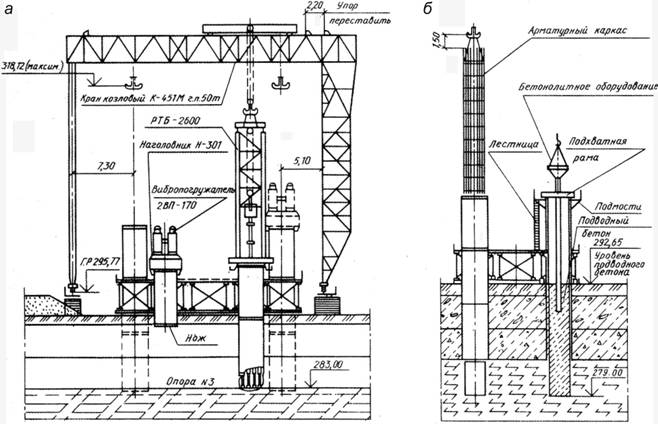

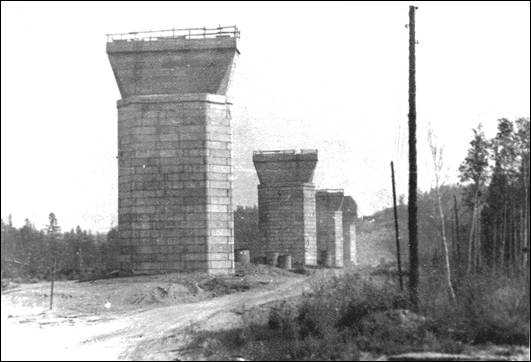

На страницу Байкало-Амурской магистралиНа фото слева - Фрагмент карты участка ДВостЖД, на котором расположен Зейский мост; справа - Технологическая схема сооружения оболочки: а – погружение оболочки и разработка скважины; б – монтаж арматурного каркаса и укладка бетона методом ВПТПолноводная и быстрая р. Зея является самым крупным притоком р. Амура, наполняет и регулирует его уровень. Река прорезает Зейский заповедник, который расположен на восточной части хребта Тукурингра Амурской области. На этом участке недалеко от города Зея сооружена Зейская ГЭС с огромным водохранилищем (площадь зеркала – 2420 км2, рис. 2.96). Хребет Тукурингра протягивается с северо-запада на юго-восток примерно на 300 км. Севернее расположена Верхнезейская впадина, отделяющая это горное образование от Станового хребта. Высота хребта Тукурингра составляет до 1500 м над уровнем моря, для него характерны крутые склоны и плоские водоразделы, поднятые над долинами на высоту 400–600 м.Мост через Зейское водохранилище расположен на участке Улакан – Верхнезейск.Район расположения моста характеризуется резко континентальным климатом. Колебания температур находятся в пределах от –52 оС в декабре до +35 оС в июле. Продолжительность устойчивых морозов составляет 160, а безморозного периода – 130 дней. Годовое количество выпадающих осадков составляет в среднем 590 мм, причем около 90 % выпадает летом [5].До строительства Зейской ГЭС район характеризовался распространением многолетней мерзлоты [5]. На территории заповедника, в восточной части хребта Тукурингра, проходит южная граница вечной мерзлоты. Мерзлота имеет островной характер, при котором мощность толщи с температурой –2?3о достигает 12–14 м. Глубина сезонного оттаивания мерзлого грунта составляет 1,5 м. На ход современных рельефообразующих процессов оказывает влияние Зейское водохранилище.Русло в районе мостового перехода сложено из гравийно-галечниковых грунтов, с подстилающим слоем сильно трещиноватых гранодиоритов. Пойма сложена песчано-глинистыми грунтами, находящимися в мерзлом состоянии.Строительство Зейского моста осуществлялось в период с 1976 по 1982 гг. мостоотрядом МО-70, сдача в эксплуатацию состоялась в мае 1982 г. Наполнение водохранилища Зейской ГЭС происходило в период 1976–1981 гг. В месте мостового перехода к окончанию его строительства уровень воды в Зейском водохранилище поднялся на 27 м [4]. Это является уникальной особенностью в области строительства мостов. Техническая характеристика моста:

| ||

Дополнительно по данной теме можно почитать: | ||

|

ИСТОЧНИК ИНФОРМАЦИИ:

Образовательный портал Дальневосточного государственного университета путей и сообщений

| ||